Las instalaciones metalúrgicas, especialmente las que realizan fabricación a gran escala, deben ser diligentes en el control de las emisiones nocivas en el lugar de trabajo. La eliminación del polvo, humos y neblinas generados por los distintos procesos es imprescindible para el buen mantenimiento de las instalaciones, la seguridad de los trabajadores, la fiabilidad de los equipos y el cumplimiento de la normativa, incluida la legislación medioambiental.

La diversidad de emisiones en la industria metalúrgica es casi tan grande como la gran variedad de aplicaciones. Por un lado, hay procesos como la soldadura, el esmerilado o el corte térmico que generan polvo y humos; por otro, hay máquinas de herramientas que generan aerosoles finos procedentes de los lubricantes de refrigeración. En ambos casos se requiere un sistema que capte, extraiga y filtre las emisiones de la corriente de aire antes de que el aire limpio pueda ser devuelto al interior o expulsado al exterior. Dado que el tipo de solución de captación depende de la aplicación, de los materiales procesados y de las propiedades de las emisiones, es fundamental conocer a fondo el proceso.

La utilización de un sistema de captación adecuado para controlar el polvo, los humos y neblinas de los procesos metalúrgicos supone una gran diferencia en relación con la calidad del aire interior y, por tanto, para la protección de los operarios, los procesos y el medio ambiente. Los siguientes puntos deben tenerse en cuenta en cualquier evaluación de riesgos:

Seguridad y salud

La legislación suele exigir que los empresarios garanticen la aplicación de medidas adecuadas para el control de sustancias peligrosas para la salud (CoSHH) y que no se superen los límites de exposición en el lugar de trabajo (WEL). Muchas de las emisiones generadas por las aplicaciones metalúrgicas pueden ser perjudiciales para la salud de los operarios cuando se transportan por el aire, especialmente cuando se tratan aceros aleados e inoxidables. Lo mismo ocurre con los fluidos de mecanizado de metales (MWF) que se utilizan en las máquinas de mecanizado para refrigerar las herramientas y limpiar las piezas de trabajo. Los depósitos de polvo y niebla en el suelo del taller también pueden plantear riesgos de resbalones.

Riesgo de combustión y explosiones de polvo

Las normas internacionales como la NFPA o la directiva ATEX tienen algunas interpretaciones en los distintos países, pero normalmente es un requisito legal y una responsabilidad para el empresario llevar a cabo una evaluación de riesgos y comprender si los polvos que se generan o se tratan como parte del proceso son combustibles o potencialmente explosivos y a qué niveles, específicamente cuando se procesan metales ligeros. De este modo se garantiza la seguridad de los operarios, del equipo de producción y de toda la instalación en caso de que se produzca una explosión. También existe un riesgo significativo de incendio en algunos procesos de transformación de metales.

Mantenimiento de las instalaciones

Las emisiones incontroladas implican un mayor gasto en limpieza en la producción y la contaminación de los procesos puede dañar los controles eléctricos, la maquinaria o provocar un mal funcionamiento.

Elevado consumo energético

En general, mover grandes volúmenes de aire y suministrar aire comprimido es un factor costoso cuando se utilizan sistemas de captación de polvo, humos y neblinas. Además, el suministro de calor de las grandes áreas de producción supone un enorme consumo energético. Sin recirculación del aire de proceso depurado o recuperación de calor, hay costes adicionales de aire de suministro o aire de reposición.

Los fabricantes de la industria metalúrgica tienen que hacer frente a una amplia gama de aplicaciones y materiales procesados. Las soluciones para la captación y filtrado de partículas de la corriente de aire son tan variadas como las condiciones del proceso. A continuación le ofrecemos algunos consejos que debe tener en cuenta a la hora de determinar las soluciones de captación adecuadas para su aplicación:

Análisis del riesgo de polvo:

La realización de un análisis de peligrosidad del polvo es la mejor forma de evaluar el riesgo de exposición de los empleados de sus instalaciones.

Pruebas de explosión e inflamabilidad del polvo:

La directiva ATEX exige que el empresario realice una evaluación de riesgos para determinar la protección necesaria contra incendios y explosiones.

Considere la calidad del aire interior en el lugar de trabajo (IAQ):

Para identificar y controlar las exposiciones nocivas al polvo y los humos, deberá realizar una evaluación de la higiene ocupacional en el lugar de trabajo.

Identifique las características del polvo:

También es importante analizar otras características del polvo para determinar el mejor sistema de captación de polvo y los mejores filtros para su aplicación de procesamiento de metales.

Soluciones de captura:

Es importante capturar los polvos y humos nocivos lo más cerca posible de la fuente. Junto con los resultados de las pruebas de explosividad e inflamabilidad, la evaluación de la IAQ y el análisis de las características del polvo, es fundamental estudiar las soluciones de captación adecuadas para su aplicación (campanas receptoras, campanas envolventes, campanas de captación o extracción ambiental).

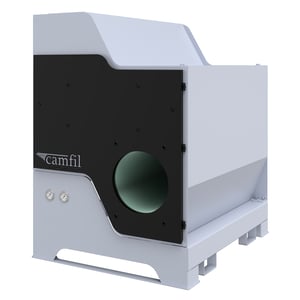

Tecnologías de filtración:

Dependiendo de la aplicación y de las características del polvo y los humos, es posible realizar el trabajo con sistemas de filtración en seco o depuradores húmedos. Mientras que la neblina refrigerante de las máquinas de herramientas se separa mediante separadores de neblina de emulsión y aceite.

Protección contra explosiones:

Si se considera que el polvo es combustible o explosivo, hay ciertos valores que deben determinarse para poder especificar las medidas correctas de protección contra explosiones y venteo de explosiones con certificación NFPA o ATEX como parte del sistema de control de polvo.

Eficiencia energética:

Es importante que los sistemas de captación no sólo sean eficaces, sino que también funcionen de manera eficiente en relación con el consumo energético, el uso de aire comprimido, la pérdida de carga y la vida útil del filtro. El diseño correcto del sistema es un factor clave para garantizar el mejor rendimiento posible del sistema de captación y reducir los costes de funcionamiento.

Recuperación de calor:

La recirculación del aire de escape limpio del proceso es posible si se mantiene por debajo de los límites locales de exposición en el lugar de trabajo de emisiones nocivas y puede requerir una segunda etapa de filtración HEPA. O, alternativamente, el aire de escape puede desviarse a través de un sistema de intercambio y recuperación de calor.

Polvos y humos nocivos y combustibles

Para polvo pegajoso o fibroso, polvo húmedo, polvo inflamable o explosivo

Para fluidos metalúrgicos como emulsión, aceite o MQL