Zakłady obróbki metali, zwłaszcza te, które wykonują produkcję na dużą skalę, muszą być sumienne w kontrolowaniu emisji szkodliwych substancji w miejscu pracy. Usuwanie pyłów, oparów i mgły powstających w różnych procesach jest niezbędne dla zachowania dobrego samopoczucia i bezpieczeństwa pracowników, niezawodności sprzętu i zgodności z przepisami, w tym przepisami dotyczącymi ochrony środowiska.

Różnorodność emisji w przemyśle metalowym jest prawie tak duża jak różnorodność zastosowań. Z jednej strony mamy procesy takie jak spawanie, szlifowanie czy cięcie termiczne, które generują pył i opary, z drugiej strony mamy maszyny obróbcze, które generują drobne aerozole ze środków chłodzących. W obu przypadkach wymagany jest system, który przechwytuje i filtruje emisje ze strumienia powietrza, zanim oczyszczone powietrze będzie mogło być wprowadzone z powrotem do pomieszczenia lub wyprowadzone na zewnątrz. Ponieważ rodzaj rozwiązania odciągowego zależy od zastosowania, przetwarzanych materiałów i właściwości emisji, kluczowe jest pełne zrozumienie procesu.

Zastosowanie odpowiedniego systemu odciągowego do kontroli pyłu, dymu i mgły z procesów obróbki metali ma duże znaczenie dla jakości powietrza w pomieszczeniach, a tym samym dla ochrony operatorów, procesów i środowiska. Przystępując do oceny ryzyka na poszczególnych stanowiskach należy uwzględnić następujące punkty:

Zdrowie i bezpieczeństwo

Przepisy prawne zazwyczaj wymagają od pracodawców zapewnienia odpowiednich środków kontroli substancji niebezpiecznych dla zdrowia oraz określenia ich najwyższych dopuszczalnych stężeń w miejscu pracy (NDS). Wiele emisji generowanych podczas obróbki metali może być szkodliwych dla zdrowia operatorów, gdy unoszą się w powietrzu, zwłaszcza podczas pracy ze stalą szlachetną. To samo dotyczy płynów do obróbki metali (MWF), które są używane w maszynach narzędziowych do chłodzenia narzędzi i czyszczenia obrabianych przedmiotów. Osady pyłu i mgły na hali produkcyjnej również mogą stwarzać ryzyko poślizgu.

Ryzyko pożaru i zagrożenie wybuchem pyłu

Międzynarodowe normy, takie jak NFPA lub dyrektywa ATEX, mają kilka interpretacji w różnych krajach, ale zazwyczaj wymogiem prawnym i obowiązkiem pracodawcy jest przeprowadzenie oceny ryzyka i zrozumienie, czy pyły generowane lub przenoszone w ramach procesu są palne lub potencjalnie wybuchowe, szczególnie podczas przetwarzania metali lekkich. Ma to na celu zapewnienie bezpieczeństwa operatorów, sprzętu produkcyjnego i całego zakładu na wypadek wybuchu. W przypadku niektórych procesów obróbki metali istnieje również znaczne ryzyko pożaru.

Utrzymanie zakładu produkcyjnego w czystości

Niekontrolowane emisje pociągają za sobą zwiększone wydatki na utrzymanie porządku w produkcji, a zanieczyszczenia pochodzące z procesów mogą uszkodzić elektronikę odpowiedzialną za sterowanie.

Wysokie zużycie energii

Ogólnie rzecz biorąc, przepływ dużej ilości powietrza i dostarczanie sprężonego powietrza jest kosztownym aspektem podczas obsługi systemów odpylania. Poza tym, dostarczanie ciepła do dużych obszarów produkcyjnych powoduje ogromne zużycie energii. Bez recyrkulacji oczyszczonego powietrza procesowego lub odzysku ciepła powstają dodatkowe koszty wynikające z konieczności podgrzania powietrza nawiewanego.

Manufacturers in the metalworking industry have to deal with a wide scope of applications and processed materials. As manifold as the process conditions are the solutions to extract and filter particles out of the air stream. Hereinafter some tips what to consider when determining the right extraction solutions for your application:

Dust Hazard Analysis:

Performing a dust hazard analysis is the best way to evaluate your facility’s risk for employee exposure.

Dust Explosion and Flammability Testing:

The ATEX-directive requires that the employer is responsible to carry out a risk assessment to determine the necessary fire and explosion protection.

Przeanalizuj jakość powietrza w miejscu pracy (IAQ):

W celu określenia i monitorowania szkodliwych związków należy przeprowadzić ocenę stanu bezpieczeństwa i higieny miejsca pracy.

Identyfikacja właściwości pyłu:

Ważne jest również przeanalizowanie innych właściwości pyłu w celu określenia najlepszego systemu odpylania.

Różne rozwiązania odciągowe:

Ważne jest, aby wychwytywać szkodliwe pyły i opary jak najbliżej ich źródła powstawania. W połączeniu z wynikami badania wybuchowości i palności pyłu, oceną jakości powietrza wewnętrznego i analizą właściwości pyłu, kluczowe jest dobranie odpowiednich odciągów miejscowych (okapy, ramiona ssące, obudowy, odciągi brzegowe).

Technologia filtracji:

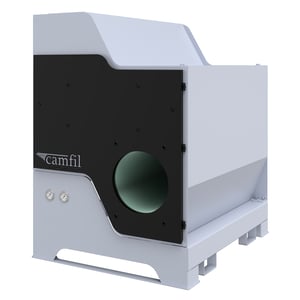

W zależności od zastosowania i charakterystyki pyłu i oparów, możliwe jest zastosowanie systemów filtracji suchej lub odpylaczy mokrych (skruberów). Natomiast mgła chłodząca z maszyn narzędziowych jest oddzielana za pomocą separatorów emulsji i mgły olejowej.

Ochrona przed wybuchem:

Jeśli pył jest uważany za palny lub wybuchowy, należy określić jego klasę wybuchowości w celu dobrania odpowiednich środków ochrony przeciwwybuchowej posiadających certyfikat NFPA lub ATEX.

Sprawność energetyczna:

Ważne jest, aby systemy odciągowe były nie tylko skuteczne, ale także oszczędne pod względem zużycia energii, zużycia sprężonego powietrza, spadku ciśnienia i żywotności filtra. Właściwy projekt systemu jest kluczowym czynnikiem zapewniającym najlepszą możliwą wydajność systemu odciągowego i obniżenie kosztów operacyjnych.

Odzysk ciepła:

Recyrkulacja oczyszczonego procesowego powietrza wylotowego jest możliwa, jeśli nie przekracza lokalnych wytycznych dotyczących dopuszczalnych stężeń substancji na stanowisku pracy i może wymagać drugiego stopnia filtracji HEPA. Alternatywnie, powietrze wylotowe może być przekierowane przez system wymiany i odzysku ciepła.

Zastosowanie: niebezpieczne, szkodliwe dla zdrowia i palne pyły

Zastosowanie: pył lepki lub włóknisty, mokry, łatwopalny lub wybuchowy

Zastosowanie: emulsja, chłodziwa lub MQL